Una línea robótica para operar una máquina de tampografía en CANPOL

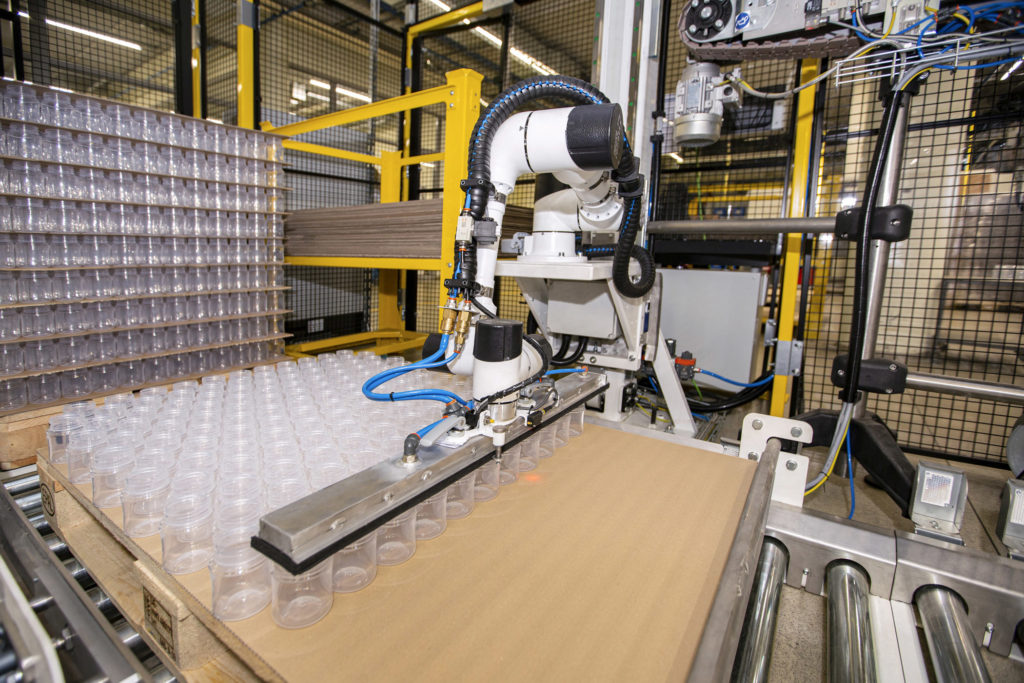

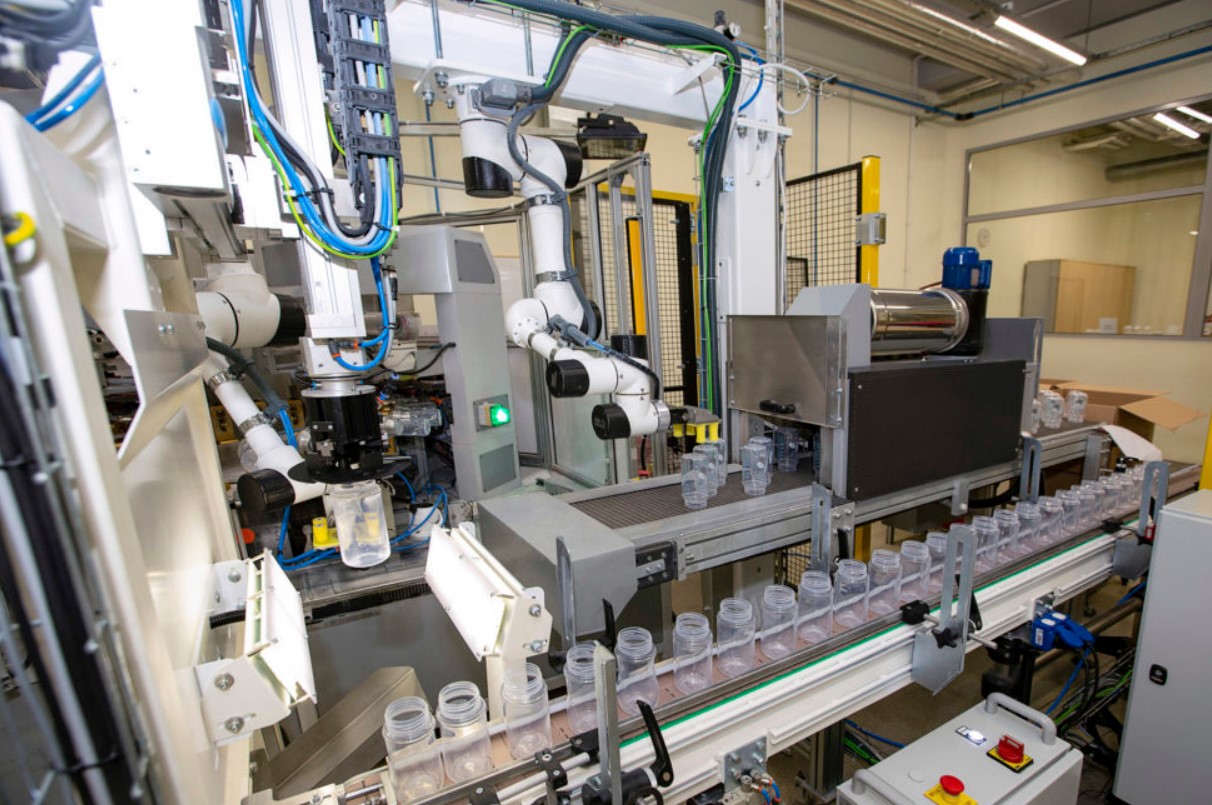

La línea robótica para el funcionamiento de una máquina de tampografía es un ejemplo de solución para la industria alimentaria utilizando el sistema de visión EScontrol, dos robots ES5 de 6 ejes y un robot cartesiano.

DESCRIPCIÓN DE LA SITUACIÓN DEL CLIENTE

La línea integrada con una máquina de tampografía es la segunda etapa de robotización de Canpol, después de la estación robotizada de embalaje y paletizado, que se puso en marcha a finales de 2019.

Antes de que se introdujeran los cambios, los operadores estaban obligados a estar constantemente presentes en la línea de producción, alimentando y empacando manualmente las botellas en cajas de cartón, que luego pasaban a la siguiente etapa de producción muchas veces durante el día.

¿CÓMO ES EL PROCESO DE PRODUCCIÓN USANDO ROBOTS?

Debido a la complejidad del proceso productivo, utilizamos el sistema de visión EScontrol, dos robots ES5 y un manipulador cartesiano. Los sistemas cooperantes se encargan de mover la botella desde el transportador, analizar la posición de los marcadores y transferirla en la posición adecuada a la máquina de tampografía. En la fase final, la botella terminada se recoge automáticamente de la máquina.

Nivel 1

Un robot de 3 ejes recoge una botella de la cinta transportadora y la mueve sobre las cámaras del sistema de visión.

Etapa 2

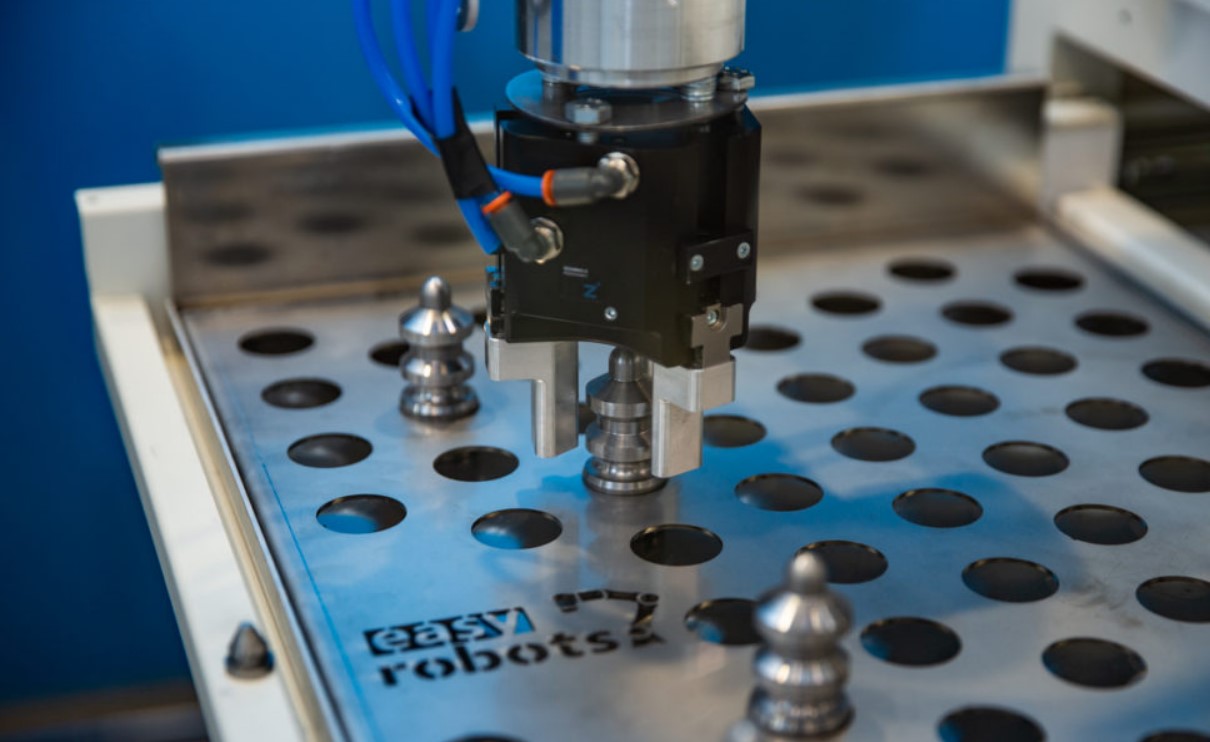

El sistema de visión EScontrol clasifica las marcas de fábrica aplicadas por el fabricante en las botellas. Los iluminadores instalados en la estructura de soporte proporcionan una iluminación precisa de la botella, lo que ayuda a determinar correctamente la posición del producto. Luego, EScontrol envía una señal para ajustar la posición de la botella, y el manipulador de 3 ejes la gira y la coloca en la posición establecida. La botella así clasificada se transfiere a la siguiente máquina de la línea, que es el robot ES5 nº 1, que a su vez la coloca en la rueda de la máquina de tampografía.

Etapa 3

La rueda de la máquina de tampografía gira y la impresión se aplica a las botellas dentro del dispositivo. El tiempo del ciclo de la máquina de tamporuk es de aproximadamente 4,5 segundos.

Etapa 4

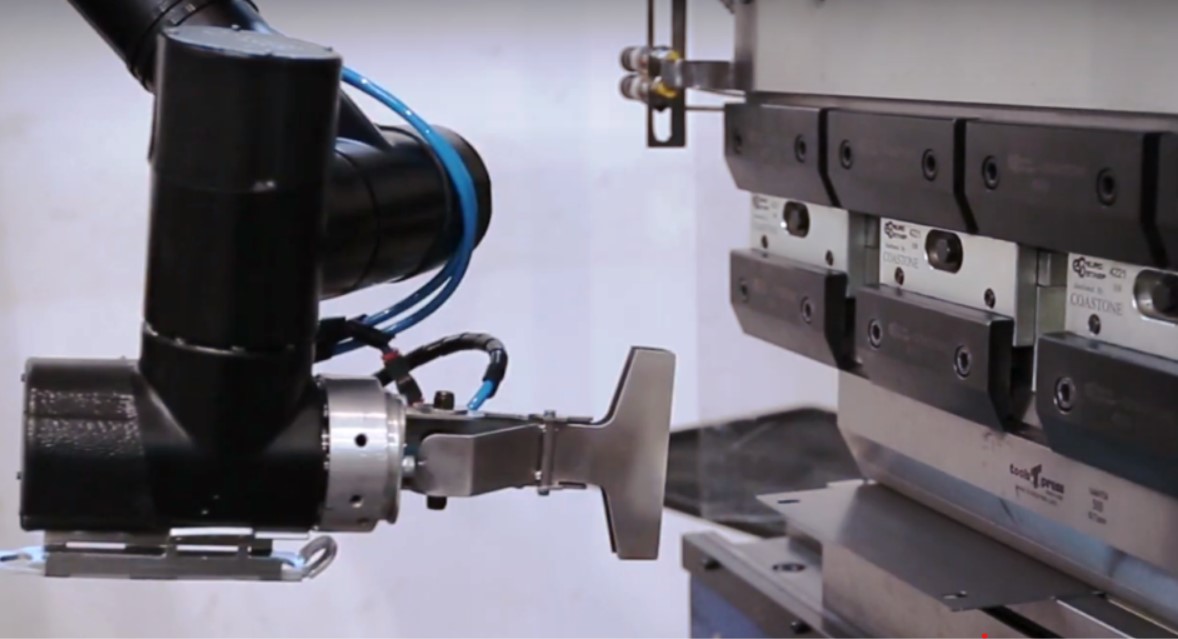

La botella terminada es recibida desde el otro lado del dispositivo por el brazo robótico nº 2 ES5 y colocada en el transportador del secador (dispositivo del cliente), que la transporta al horno para endurecer la impresión.

Además, el uso de robots permite reducir gastos y pérdidas, así como abaratar los procesos de paletizado y embalaje y de toda la producción. Y esto independientemente de la situación del personal de la empresa. La capacidad de ajustar individualmente los parámetros de los robots y de estaciones de paletizado completas significa que pueden trabajar con diversos materiales y ayudar a los empresarios a alcanzar sus objetivos comerciales.

Robots paletizadores: las ventajas más importantes

La automatización de los procesos de paletizado ofrece numerosas ventajas para la empresa, independientemente del sector industrial en el que se especialice y qué materiales se paletizan o embalan. Las ventajas más importantes de los robots paletizadores incluyen:

– universalidad de uso – en diversas industrias y al empaquetar/paletizar diversos productos, incluidos cartones, botellas, tarros, contenedores, latas y muchos otros;

– posibilidad de programar cualquier secuencia según la cual el robot realiza actividades posteriores, lo que garantiza la adaptación a las especificidades individuales del proceso;

– precisión, repetibilidad de los movimientos y ausencia de tiempos de inactividad;

– aumento significativo de la eficiencia de los procesos y alivio de los empleados del trabajo tedioso y monótono;

– facilidad y seguridad de operación, así como el apoyo de especialistas en la implementación de robots;

– reduciendo los costes de paletizado y embalaje, y por tanto – de toda la producción.a.

DESAFÍOS

Espacio limitado

Diferentes diámetros de botella

Cada pinza de robot ES5 consta de una mandíbula equipada con 4 casquillos perfilados. La instalación de las pinzas es fácil y permite un rápido reequipamiento cuando cambia el diámetro de la botella.

Independientemente del modelo de botella, las fundas de agarre están hechas de un material suave especial que evita daños en la superficie de la botella.

Diferentes alturas de botella

RESULTADOS

Como resultado del trabajo, fue posible automatizar efectivamente los procesos productivos y:

lograr un sistema de carga y recepción eficiente y rápido

Garantizar una producción fluida: la recogida y la carga se realizan simultáneamente.

Ahorre espacio de producción con un sistema de techo.

implementar una estación para muchos diámetros y alturas de botellas