Une ligne robotisée pour faire fonctionner une machine de tampographie au CANPOL

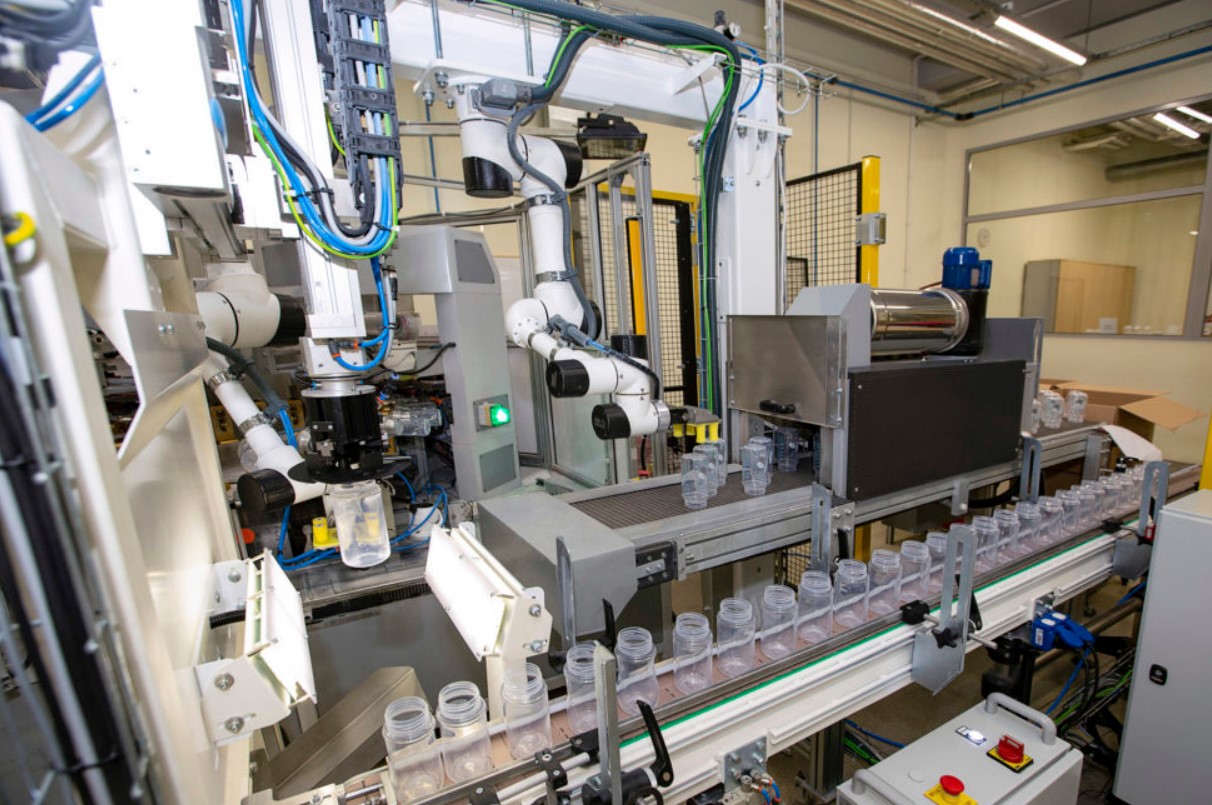

La ligne robotisée pour faire fonctionner une machine de tampographie est un exemple de solution pour l'industrie agroalimentaire utilisant le système de vision EScontrol, deux robots ES5 6 axes et un robot cartésien.

DESCRIPTION DE LA SITUATION DU CLIENT

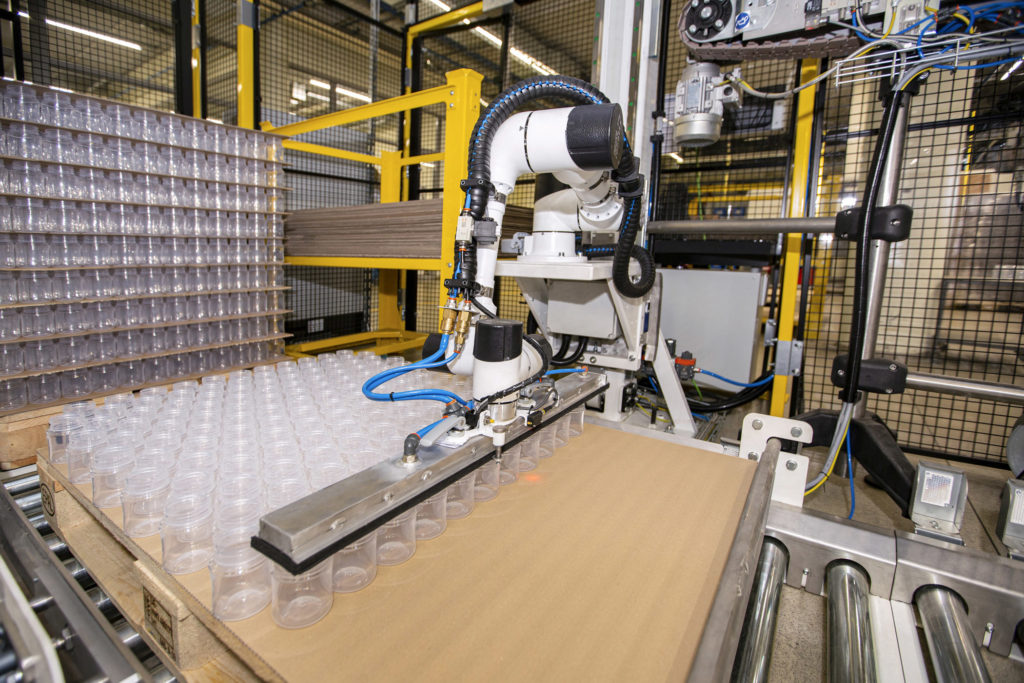

La ligne intégrée à une machine de tampographie constitue la deuxième étape de robotisation chez Canpol, après la station robotisée de conditionnement et de palettisation, lancée fin 2019.

Avant l'introduction des changements, les opérateurs étaient obligés d'être constamment présents sur la chaîne de production, alimentant et emballant manuellement les bouteilles dans des cartons, qu'ils faisaient ensuite passer à l'étape suivante de la production plusieurs fois au cours de la journée.

À QUOI RESSEMBLE LE PROCESSUS DE PRODUCTION UTILISANT DES ROBOTS ?

En raison de la complexité du processus de production, nous avons utilisé le système de vision EScontrol, deux robots ES5 et un manipulateur cartésien. Les systèmes coopérants se chargent de déplacer la bouteille du convoyeur, d'analyser la position des marqueurs et de la transférer dans la position appropriée vers la machine de tampographie. Dans la phase finale, la bouteille finie est automatiquement récupérée de la machine.

Niveau 1

Un robot à 3 axes récupère une bouteille sur le convoyeur et la déplace sur les caméras du système de vision.

Étape 2

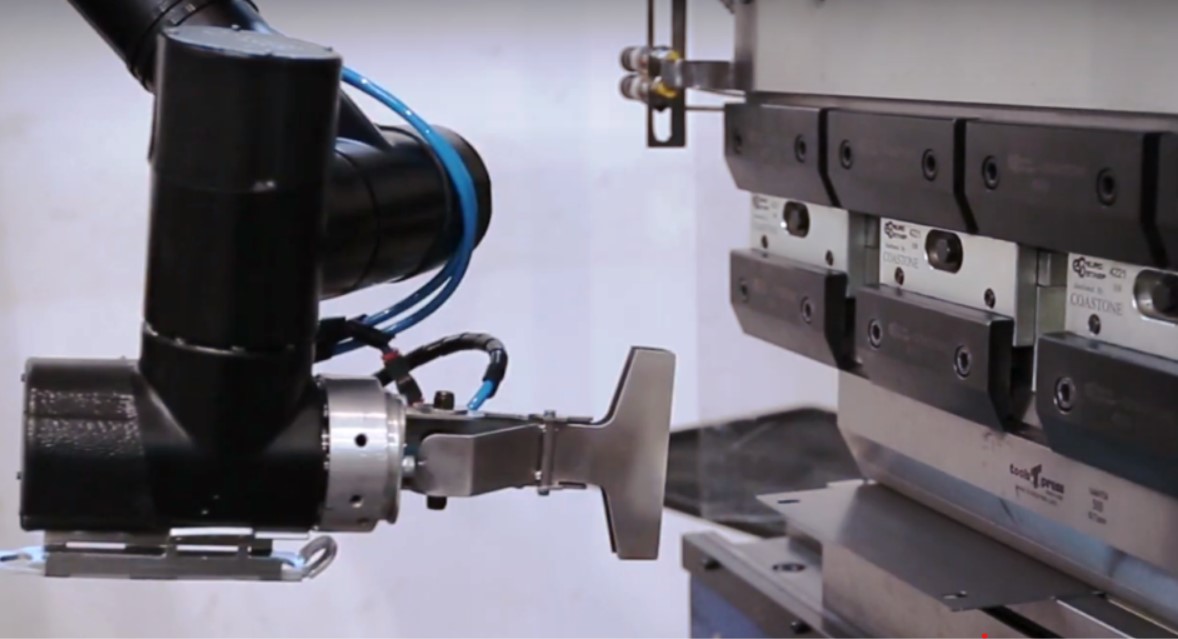

Le système de vision EScontrol classe les marquages d'usine appliqués par le fabricant sur les bouteilles. Les éclairages installés sur la structure de support fournissent un éclairage précis de la bouteille, ce qui permet de déterminer correctement la position du produit. EScontrol envoie ensuite un signal pour ajuster la position de la bouteille, et le manipulateur à 3 axes la fait pivoter et la met dans la position définie. La bouteille ainsi classée est transférée vers la machine suivante de la ligne, qui est le robot ES5 n°1, qui la place à son tour dans la roue de la machine de tampographie.

Étape 3

La roue de la machine de tampographie tourne et l'impression est appliquée sur les bouteilles à l'intérieur de l'appareil. Le temps de cycle de la machine à tamponner est d'environ 4,5 secondes.

Étape 4

La bouteille finie est reçue de l'autre côté de l'appareil par le bras robotique ES5 n°2 et placée sur le convoyeur sécheur (appareil du client), qui la transporte jusqu'au four pour durcir l'impression.

De plus, l’utilisation de robots permet de réduire les dépenses et les pertes, ainsi que de réduire les coûts des processus de palettisation et d’emballage ainsi que de l’ensemble de la production. Et ce, quelle que soit la situation du personnel de l'entreprise. La possibilité d'ajuster individuellement les paramètres des robots et des stations de palettisation entières signifie qu'ils peuvent travailler avec divers matériaux et aider les entrepreneurs à atteindre leurs objectifs commerciaux.

Robots de palettisation – les avantages les plus importants

L'automatisation des processus de palettisation offre de nombreux avantages à l'entreprise, quel que soit le domaine industriel dans lequel elle est spécialisée et les matériaux palettisés ou emballés. Les avantages les plus importants des robots de palettisation sont les suivants :

– universalité d'utilisation – dans diverses industries et lors de l'emballage/palettisation de divers produits, notamment des cartons, des bouteilles, des pots, des conteneurs, des canettes et bien d'autres ;

– possibilité de programmer toutes séquences selon lesquelles le robot exécute des activités ultérieures, ce qui garantit l'adaptation à la spécificité individuelle du processus ;

– précision, répétabilité des mouvements et absence de temps d’arrêt ;

– augmentation significative de l'efficacité des processus et soulagement des employés du travail fastidieux et monotone ;

– la facilité et la sécurité d'exploitation, ainsi que l'accompagnement de spécialistes dans la mise en œuvre des robots ;

– réduire les coûts de palettisation et d'emballage, et donc – l'ensemble de la production.a.

DÉFIS

Espace limité

Différents diamètres de bouteilles

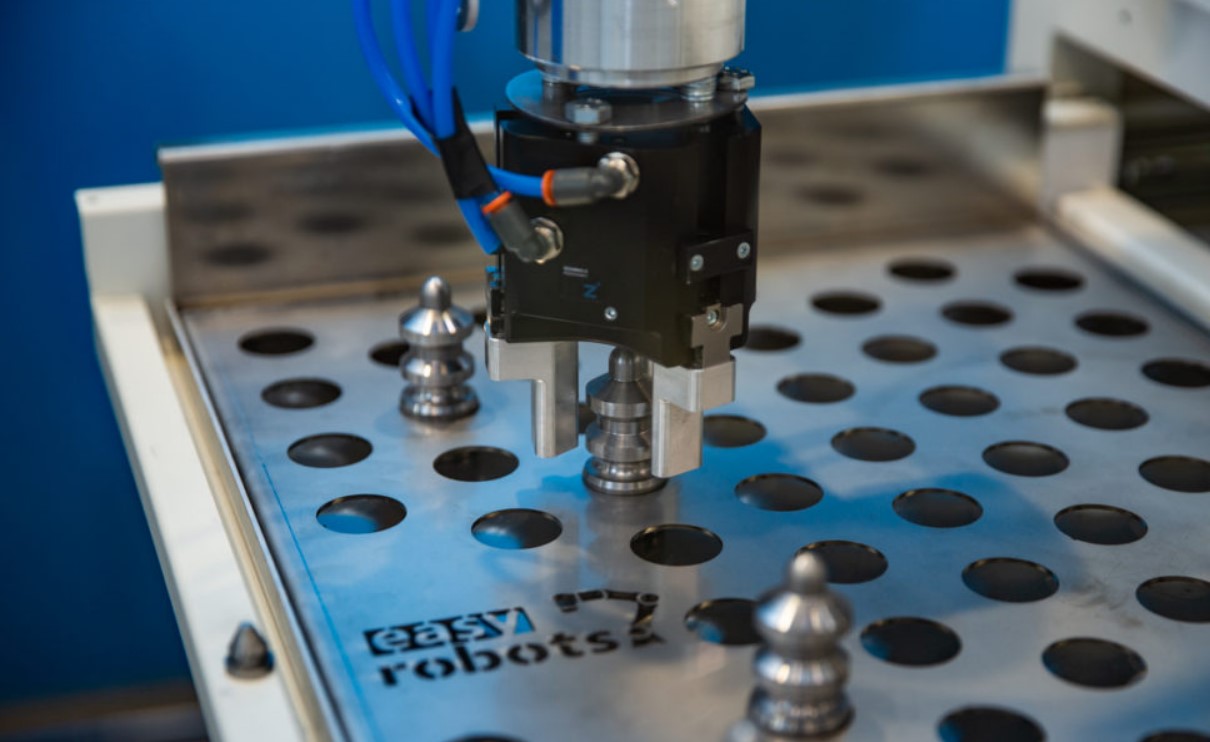

Chaque pince robot ES5 est constituée d'une mâchoire équipée de 4 manchons profilés. L'installation des pinces est facile et permet un réoutillage rapide lorsque le diamètre de la bouteille change.

Quel que soit le modèle de bouteille, les manchons de préhension sont constitués d'un matériau souple spécial qui évite d'endommager la surface de la bouteille.

Différentes hauteurs de bouteilles

RESULTS

Grâce aux travaux, il a été possible d'automatiser efficacement les processus de production et :

obtenir un système de chargement et de réception efficace et rapide

assurer une production fluide - la collecte et le chargement ont lieu simultanément

économisez de l'espace de production avec un système de plafond

mettre en œuvre une seule station pour plusieurs diamètres et hauteurs de bouteilles